蝸桿-斜齒輪傳動(dòng)是采用斜齒輪代替?zhèn)鹘y(tǒng)的蝸輪實(shí)現(xiàn)空間交錯(cuò)軸運(yùn)動(dòng)與動(dòng)力傳遞的機(jī)構(gòu),蝸桿-斜齒輪傳動(dòng)具有大速比、自鎖性、易于制造、成本低、潤(rùn)滑條件好等優(yōu)點(diǎn),廣泛應(yīng)用于小模數(shù)傳動(dòng)領(lǐng)域,如電動(dòng)工具、汽車座椅和車窗調(diào)節(jié)、智能家居、服務(wù)機(jī)器人、醫(yī)療器械等,常用鋼質(zhì)蝸桿和塑料斜齒輪的配對(duì)嚙合傳動(dòng)形式。塑料斜齒輪由于采用注塑成型的方式加工,可以大批量、高效率快速生產(chǎn),產(chǎn)品一致性好,生產(chǎn)成本低;與塑料斜齒輪相嚙合的鋼質(zhì)蝸桿常采用高速旋風(fēng)銑加工。高效率、低成本的加工優(yōu)勢(shì),使得蝸桿-斜齒輪傳動(dòng)的應(yīng)用非常廣泛。

在漸開(kāi)線圓柱蝸桿和斜齒輪傳動(dòng)技術(shù)方面,國(guó)內(nèi)外學(xué)者進(jìn)行了一系列的相關(guān)研究,包括齒面修形設(shè)計(jì)、傳動(dòng)性能、摩擦特性和疲勞壽命等,研究相對(duì)成熟。

在斜齒輪和其他類型的蝸桿傳動(dòng)方面,Nomura M 等通過(guò)對(duì)不同類型的蝸桿與塑料斜齒輪的嚙合研究,對(duì)接觸疲勞壽命的進(jìn)行了預(yù)測(cè)。趙超飛通過(guò)直廓環(huán)面蝸桿與斜齒輪的三維嚙合仿真,確定了齒面的修形量,并進(jìn)行了接觸試驗(yàn)驗(yàn)證。任繼華等采用不等距蝸桿與斜齒輪的嚙合設(shè)計(jì),提高金屬蝸桿與塑料斜齒輪傳動(dòng)中塑料齒輪的承載能力。

本文基于蝸桿-斜齒輪傳動(dòng)的雙參數(shù)包絡(luò)嚙合理論,以及齒面間的接觸仿真分析方法,對(duì)常見(jiàn)的阿基米德蝸桿(ZA型)、法向直廓蝸桿(ZN型)與斜齒輪之間的接觸干涉情況進(jìn)行分析,為蝸桿-斜齒輪傳動(dòng)的齒面修形設(shè)計(jì)提供依據(jù)和參考。

1、蝸桿和斜齒輪嚙合關(guān)系

為保證蝸桿-斜齒輪的連續(xù)穩(wěn)定傳動(dòng),蝸桿和斜齒輪嚙合首先要滿足嚙合基本條件:(1)蝸桿法向模數(shù)和法向壓力角與斜齒輪法向模數(shù)和法向壓力角分別相等;(2)蝸桿導(dǎo)程角和斜齒輪螺旋角相等;(3)蝸桿和斜齒輪旋向相同。以上 3 個(gè)條件是齒面的幾何參數(shù)設(shè)計(jì)的基本條件,滿足這些條件并不能保證傳動(dòng)的連續(xù)進(jìn)行。在傳動(dòng)過(guò)程中,蝸桿和斜齒輪還可能發(fā)生齒面接觸干涉。為了分析蝸桿與斜齒輪之間的傳動(dòng)關(guān)系,首先需要建立空間嚙合坐標(biāo)系,作為蝸桿和斜齒輪的空間嚙合運(yùn)動(dòng)模型。

雙參數(shù)包絡(luò)嚙合方程

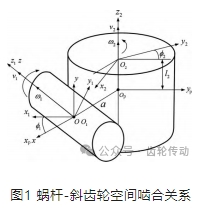

蝸桿-斜齒輪嚙合的空間坐標(biāo)系如圖 1 所示。其中,坐標(biāo)系S(O-xyz)和 Sp(Op—xpypzp )是兩個(gè)空間固定的坐標(biāo)系,z 軸與蝸桿 1 的回轉(zhuǎn)軸線重合,zp 軸與齒輪的回轉(zhuǎn)軸線重合,兩軸線的夾角為∑,軸線之間的中心距為 a,坐標(biāo)系 S1與蝸桿 1 固聯(lián),S2與斜齒輪 2 固聯(lián)。圖中,起始位置時(shí),S1與 S 重合,S2與 Sp重合,斜齒輪 2 以角速度 ω2繞 z2軸旋轉(zhuǎn),以速度 v2沿 z2軸勻速運(yùn)動(dòng),蝸桿 1 以角速度 ω1繞 z1軸旋轉(zhuǎn),以速度 v1沿 z 軸勻速運(yùn)動(dòng)。

在這個(gè)嚙合模型中,共有 ω1,ω2,v1,v2四個(gè)參數(shù),其中 ω1 和 ω2 保持一定的傳動(dòng)關(guān)系,當(dāng) v1和 v2都為 0 時(shí),蝸桿和齒面之間處于線接觸,相當(dāng)于蝸桿和蝸輪的嚙合。當(dāng) v1或者 v2其中至少一個(gè)不為 0 時(shí),蝸桿和齒面之間為點(diǎn)接觸,就是蝸桿和斜齒輪之間的嚙合關(guān)系。

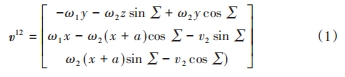

本文設(shè)蝸桿的移動(dòng)速度 v1=0,齒輪的移動(dòng)速度 v2≠ 0,在蝸桿和斜齒輪雙自由度嚙合過(guò)程中,嚙合點(diǎn)在坐標(biāo)系S中的相對(duì)運(yùn)動(dòng)速度為:

蝸桿和齒輪的傳動(dòng)關(guān)系滿足:

式中:N1為蝸桿的頭數(shù);Σ 為軸交角;p2為斜齒輪的螺旋角;ω1和v2這兩個(gè)參數(shù)之間相互獨(dú)立。

在嚙合點(diǎn)處滿足嚙合方程:

式中:n1 為蝸桿的齒面法向量在固定坐標(biāo)系S中的表示。

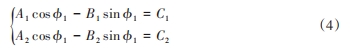

建立雙自由度嚙合關(guān)系:

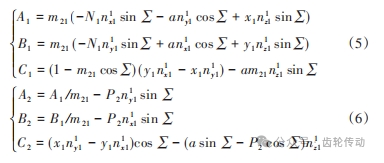

其中:

式中:m21為蝸桿和齒輪的傳動(dòng)比;n1x1,n1y1 和 n1z1為蝸桿的法矢量在相應(yīng)坐標(biāo)軸上的分量。

在輸入一定的蝸桿轉(zhuǎn)角?1角時(shí),斜齒輪按傳動(dòng)關(guān)系轉(zhuǎn)過(guò)?2角,由上述嚙合方程可以得到齒面上的嚙合點(diǎn)。

點(diǎn)接觸斜齒輪的齒面計(jì)算

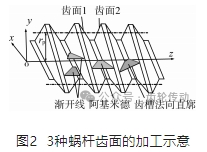

常見(jiàn)的漸開(kāi)線蝸桿、 阿基米德蝸桿和法向直廓蝸桿都可以用成形車刀加工。圖 2 所示為蝸桿的成形車削加工示意圖,車刀的產(chǎn)形線繞 z 軸等速旋轉(zhuǎn)并沿z軸等速移動(dòng)形成的曲面稱為等升距螺旋面。以右旋蝸桿和右旋斜齒輪為例,根據(jù)車刀相對(duì)于蝸桿的位置,可以形成3種不同類型的蝸桿:漸開(kāi)線蝸桿 (ZI 型)、法向直廓蝸桿(ZN型)、阿基米德蝸桿(ZA型)。

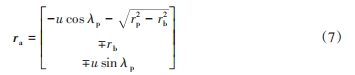

漸開(kāi)線蝸桿 (ZI型) 及其齒面方程:母線與一個(gè)半徑為 rb的基圓柱相切,還和此圓柱面上螺旋線升角為 λp的螺旋線相切,形成漸開(kāi)線蝸桿齒面,ZI蝸桿的產(chǎn)形線方程為:

式中:u為齒面參數(shù)。

漸開(kāi)線蝸桿和斜齒輪嚙合過(guò)程中,二者法向齒距相等,可得到λp的計(jì)算式為:

式中:mn為斜齒輪法向模數(shù);rp為蝸桿節(jié)圓半徑。

λp的計(jì)算同樣適用于其他類型的蝸桿。

法向直廓蝸桿(ZN型)及其齒面方程:加工大導(dǎo)程的蝸桿時(shí),為了保證良好的切削條件,使車刀的直線外形安放在齒或齒槽的法截面內(nèi),通過(guò)車刀相對(duì)于蝸桿的旋轉(zhuǎn)運(yùn)動(dòng)形成法向直廓蝸桿齒面,ZN蝸桿的產(chǎn)形線方程為:

式中:u為齒面參數(shù);α為車刀的產(chǎn)形角。

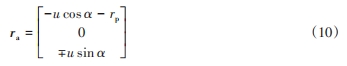

阿基米德蝸桿(ZA型)及其齒面方程:ZA蝸桿螺旋面的特點(diǎn)是蝸桿軸向是直線,車刀的切削刃安裝在蝸桿的軸截面內(nèi),產(chǎn)形線在軸向截面中的方程可以寫成:

式(7)、(9)和(10) 中,符號(hào)“?”上下部分分別對(duì)應(yīng)齒面1和齒面2。

與蝸桿共軛的斜齒輪的齒面方程:共軛斜齒輪的齒面展成過(guò)程,是產(chǎn)形線形成的螺旋面包絡(luò)展成斜齒輪齒面的過(guò)程。將產(chǎn)形線的空間矢量方程統(tǒng)一表示為:

形成的螺旋面方程為:

式中:u, θ為參數(shù);“±”分別對(duì)應(yīng)右旋和左旋螺旋面;P1 為蝸桿刀具的螺旋參數(shù)。

P1可表示為:

以右旋蝸桿和右旋斜齒輪為例,與蝸桿螺旋面共軛的斜齒輪齒面方程為:

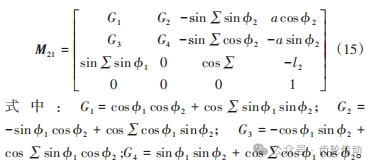

其中,轉(zhuǎn)換矩陣M21統(tǒng)一表示為:

2、蝸桿斜齒輪齒面接觸干涉分析

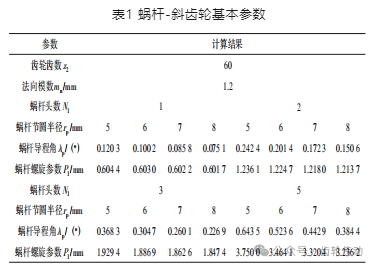

蝸桿和斜齒輪嚙合時(shí),除漸開(kāi)線蝸桿外,其他類型的蝸桿都需要分析實(shí)際嚙合過(guò)程中齒面是否有干涉現(xiàn)象,以及齒面各部位的干涉量,通過(guò)求解嚙合齒面點(diǎn)在蝸桿齒面和斜齒輪齒面的軌跡,來(lái)分析齒面接觸的干涉量。本文以軸交角為 90°的右旋蝸桿和右旋斜齒輪為例,具體的蝸桿和斜齒輪的基本參數(shù)如表1所示。

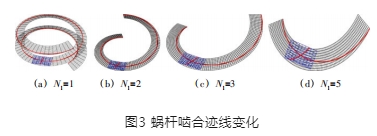

以蝸桿頭數(shù)為 1、2、3 和 5 為例,當(dāng)蝸桿頭數(shù)改變時(shí),斜齒輪和蝸桿齒面上的嚙合線變化如圖 3 所示。隨著蝸桿頭數(shù)的增加,齒輪齒面上的接觸跡線傾斜度增加,蝸桿齒面的接觸跡線變短,意味著重合度的減少。

為了對(duì)比不同蝸桿頭數(shù)對(duì)齒面干涉量的變化情況,分別對(duì)節(jié)圓半徑為 8 mm的 ZA型蝸桿,設(shè)置其頭數(shù)為 1、2、3和5,與蝸桿完全共軛的斜齒輪(式(14))與標(biāo)準(zhǔn)斜齒輪進(jìn)行比較,兩個(gè)齒面間嚙合干涉結(jié)果如圖 4 所示。隨著蝸桿頭數(shù)的增加,干涉量也增加了。對(duì)于 ZN 型蝸桿,變化趨勢(shì)相同。

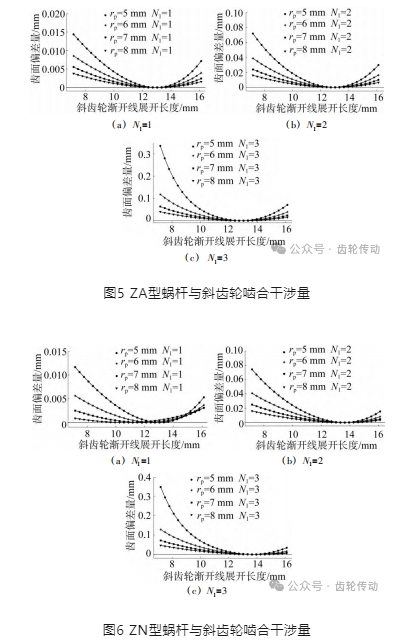

為了對(duì)比不同節(jié)圓半徑對(duì)齒面干涉量的變化情況,分別計(jì)算了頭數(shù)為1、2、3,節(jié)圓半徑為5 mm、6 mm、7 mm 和8 mm的蝸桿,與蝸桿完全共軛的斜齒輪(式 (14))與標(biāo)準(zhǔn)斜齒輪進(jìn)行比較。圖5和圖6分別為 ZA型蝸桿和ZN 型蝸桿的計(jì)算結(jié)果。圖中分別對(duì)比了相同蝸桿頭數(shù)、不同節(jié)圓半徑的蝸桿與標(biāo)準(zhǔn)斜齒輪的嚙合干涉量。由圖可知,ZA 型與 ZN 型蝸桿與斜齒輪的齒面干涉量變化規(guī)律基本一致,干涉量的大小也基本一致。

3、結(jié)束語(yǔ)

(1) 蝸桿-斜齒輪傳動(dòng)結(jié)構(gòu),不僅具有蝸桿-蝸輪傳動(dòng)結(jié)構(gòu)的優(yōu)點(diǎn),而且彌補(bǔ)了蝸輪、蝸桿在加工和裝配工藝上的不足。斜齒輪加工不需要專用的特制刀具,通常采用注塑加工,效率高、成本低。蝸桿-斜齒輪對(duì)軸向安裝不敏感,大大降低了裝配的難度,提高了生產(chǎn)效率。

(2) 建立了蝸桿與共軛斜齒輪傳動(dòng)的嚙合坐標(biāo)系,通過(guò)蝸桿的螺旋面方程,經(jīng)嚙合坐標(biāo)變換,得到了理論上完全共軛的斜齒輪齒面方程。將該理論斜齒輪齒面與常規(guī)的斜齒輪齒面進(jìn)行比較,可以分析齒面間的干涉。

(3) 對(duì)于 ZA 型和 ZN 型蝸桿,蝸桿頭數(shù)和節(jié)圓半徑對(duì)蝸桿齒輪傳動(dòng)的嚙合干涉有影響。增加蝸桿頭數(shù)、減小蝸桿節(jié)圓半徑都會(huì)使干涉量增加,在相同的蝸桿設(shè)計(jì)參數(shù)條件下,ZN型蝸桿的干涉量與ZA型蝸桿基本一致。

綜上所述,在小型交錯(cuò)軸傳動(dòng)中,蝸桿-斜齒輪傳動(dòng)應(yīng)用廣泛,在設(shè)計(jì)蝸桿-斜齒輪傳動(dòng)時(shí),為了提高該傳動(dòng)副的嚙合性能,減小嚙合時(shí)的噪聲,需要根據(jù)干涉量的大小對(duì)斜齒輪進(jìn)行相應(yīng)的修形處理,避免傳動(dòng)時(shí)的嚙合干涉。

參考文獻(xiàn)略.