由于新能源汽車的較低的背景噪聲遮蓋效果及越來(lái)越高的電動(dòng)機(jī)轉(zhuǎn)速,導(dǎo)致齒輪嘯叫問(wèn)題成為新能源汽車減速器開發(fā)的主要課題之一。齒輪噪聲的源頭在于剛度波動(dòng)及加工裝配誤差導(dǎo)致的交變嚙合力,一部分作為振動(dòng)經(jīng)過(guò)軸承、殼體懸置等路徑傳遞到車內(nèi);另一部分通過(guò)殼體上的薄壁件產(chǎn)生輻射噪聲。在相應(yīng)的優(yōu)化手段上,傳遞路徑可通過(guò)優(yōu)化軸齒模態(tài)、增加殼體剛度及更改軸承選型等手段降低激勵(lì)傳遞,但樣件制作周期長(zhǎng)、成本高,不利于快速整改對(duì)策。而降低激勵(lì)源的交變嚙合力可以通過(guò)減小傳遞誤差實(shí)現(xiàn),其中齒輪修形的加工柔性化較高且效果顯著,成為常用的手段之一。

在相關(guān)研究上,史懷遠(yuǎn)等采用ROMAX對(duì)某六擋變速器嘯叫問(wèn)題進(jìn)行修形優(yōu)化,根據(jù)試驗(yàn)測(cè)定軸系撓度,對(duì)模型進(jìn)行校核調(diào)整,然后利用遺傳算法得到最優(yōu)傳遞誤差值,與原方案相比,有明顯改善。雷軍等分別采用修形經(jīng)驗(yàn)公式及ROMAX軟件的遺傳算法對(duì)某變速器三擋齒輪進(jìn)行修形優(yōu)化,結(jié)果表明兩種方案得到的傳遞誤差最優(yōu)值均有明顯改善,其中遺傳算法更具優(yōu)勢(shì)。李沁逸等以傳遞誤差和接觸云圖為指標(biāo),采用MASTA軟件對(duì)行星排式的混動(dòng)變速箱進(jìn)行修形分析,并結(jié)合整車試驗(yàn)驗(yàn)證了仿真結(jié)果的有效性。目前大部分的研究集中在求傳遞誤差最優(yōu)解,而實(shí)際生產(chǎn)中,無(wú)法批量保證零件在最優(yōu)點(diǎn)加工,考慮到經(jīng)濟(jì)性及可行性,每個(gè)修形參數(shù)都需要具備合理的公差。劉子謙等采用全因子法,以傳遞誤差為目標(biāo)對(duì)4種修形參數(shù)進(jìn)行微觀修形的公差分析,將四維參數(shù)圖形降解成多幅三維圖形,綜合分析并確定了滿足標(biāo)準(zhǔn)的修形公差范圍。但全因子法計(jì)算量龐大,三維圖數(shù)量較多,分析比較困難。

本文以某減速器一級(jí)齒輪為研究對(duì)象,首先根據(jù)經(jīng)驗(yàn)公式及加工能力確定齒形齒向鼓形量的中值及公差范圍,然后利用變速器仿真軟件MASTA對(duì)壓力角螺旋角修形進(jìn)行全因子分析,根據(jù)修形三維圖確定修形公差范圍。最后按照正態(tài)分布在設(shè)計(jì)修形公差范圍內(nèi)隨機(jī)生成1000組修形組合,并計(jì)算傳遞誤差及齒面最大應(yīng)力,結(jié)果顯示設(shè)計(jì)修形范圍滿足要求,為減速器齒輪修形提供了一種快速有效的方法。

一、仿真模型及參數(shù)設(shè)置

仿真模型搭建

采用專業(yè)的變速器分析軟件MASTA對(duì)某新能源汽車減速器進(jìn)行系統(tǒng)建模。軸齒布局均為實(shí)際幾何尺寸。軸承游隙、各軸串的竄動(dòng)量及軸承殼體的間隙都按照設(shè)計(jì)值輸入。同時(shí),為了考慮殼體及異形軸的變形對(duì)齒輪嚙合的影響,在有限元軟件中對(duì)殼體、軸及輪輻劃分網(wǎng)格并縮聚為有限數(shù)量的凝聚節(jié)點(diǎn),以代表整個(gè)模型的剛度及質(zhì)量。在MASTA中,通過(guò)軸承位與凝聚節(jié)點(diǎn)的連接建立耦合模型,如圖1所示。

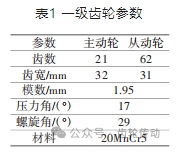

因減速器的一級(jí)齒輪轉(zhuǎn)速高,對(duì)修形設(shè)計(jì)敏感,容易出現(xiàn)嘯叫問(wèn)題,故作為本文的修形研究對(duì)象,齒輪參數(shù)如表1所示。仿真工況為整車滑行狀態(tài),強(qiáng)能量回收,轉(zhuǎn)矩為100 N·m。

修形參數(shù)設(shè)置評(píng)價(jià)指標(biāo)

評(píng)價(jià)指標(biāo)采用傳遞誤差峰峰值及齒面最大接觸應(yīng)力。在齒輪重合度不是整數(shù)時(shí),齒的嚙合對(duì)數(shù)變動(dòng)會(huì)引起嚙合剛度波動(dòng),同時(shí)軸齒加工及裝配誤差會(huì)產(chǎn)生位移激勵(lì)。這些因素導(dǎo)致的傳遞誤差是噪聲和振動(dòng)的源頭。從計(jì)算和測(cè)量角度定義,當(dāng)驅(qū)動(dòng)輪穩(wěn)定旋轉(zhuǎn)時(shí),從動(dòng)輪的瞬時(shí)實(shí)際轉(zhuǎn)角與理論轉(zhuǎn)角的差就是傳遞誤差的值,一般將轉(zhuǎn)角轉(zhuǎn)化成嚙合線上位移度量。根據(jù)工程經(jīng)驗(yàn),取傳遞誤差峰峰值不大于0.6 μm作為優(yōu)化目標(biāo)。

齒面最大接觸應(yīng)力是指在每一瞬時(shí)嚙合過(guò)程中基于圓柱面的赫茲接觸理論計(jì)算的齒面應(yīng)力,是衡量齒面強(qiáng)度的主要指標(biāo)。齒面修形時(shí),為避免強(qiáng)度出現(xiàn)問(wèn)題,需要將接觸應(yīng)力控制在標(biāo)準(zhǔn)以下,標(biāo)準(zhǔn)中將 20MnCr5的接觸疲勞極限設(shè)定為1500 MPa。

修形參數(shù)設(shè)置

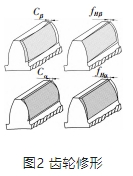

齒面修形是降低傳遞誤差的有效手段,它是通過(guò)對(duì)壓力角和螺旋角進(jìn)行微修整,達(dá)到彌補(bǔ)加工裝配誤差及降低剛度波動(dòng)的目的。常用的修形方式為齒形壓力角修形(fHα)、齒形鼓形量修形(Cα )、齒向螺旋角修形(fHβ)、齒向鼓形量修形(Cβ),如圖2所示。在實(shí)際應(yīng)用中,修形量一般取主從動(dòng)齒輪的相對(duì)值作為考察對(duì)象,然后分配到主從動(dòng)齒輪上。

相對(duì)值規(guī)則表示為:

式中,下標(biāo)中的1、2分別表示主動(dòng)齒輪、從動(dòng)齒輪。

由于斜齒輪的接觸線與軸線呈一定角度,導(dǎo)致齒形齒向的修形具有明顯的交互作用,單變量分析不能適用。全因子分析及正交試驗(yàn)設(shè)計(jì)比較復(fù)雜且數(shù)據(jù)量大。為了簡(jiǎn)化計(jì)算,現(xiàn)根據(jù)成熟的經(jīng)驗(yàn)公式首先確定齒形齒向鼓形量,然后對(duì)齒形壓力角及齒向螺旋角進(jìn)行全因子分析。

文獻(xiàn)給出了齒形鼓形量的推薦公式:

式中:KA為使用工況系數(shù);Ft 為分度圓處的切向力,N;B為齒寬,mm;εα為齒輪端面重合度;Cγ為齒輪嚙合剛度,N/(mm·μm)。

齒向鼓形量按照ISO 6336標(biāo)準(zhǔn)中推薦公式:

式中:fsh為系統(tǒng)彈性變形導(dǎo)致的齒輪嚙合錯(cuò)位量,μm;fma為加工誤差及所有設(shè)計(jì)間隙引起的齒輪嚙合錯(cuò)位量,μm。

對(duì)于絕大部分精度控制,可采用下式計(jì)算:

式中,fHβ為加工公差范圍,目前新能源汽車減速器齒輪均采用磨珩齒加工,可按照ISO6級(jí)取值。

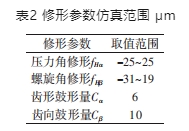

在本算例中,根據(jù)齒輪參數(shù)的初始條件及輸入轉(zhuǎn)矩100 N·m,各參數(shù)設(shè)置如下:KA=1,εα=1.55,Cγ采用MASTA基于ISO 6336的計(jì)算值14.95 N/(mm·μm)。考慮各零件的變形,利用MASTA計(jì)算得出fsh=7.02 μm。查ISO6級(jí)主動(dòng)、從動(dòng)齒輪的加工公差分別為8、9 μm,則fma=12.04 μm。最終齒形齒向鼓形量的計(jì)算值分別為:Cα=5.9 μm,圓整后為6 μm;Cβ=9.53μm,圓整后為10 μm。關(guān)于fHα、fHβ的分析范圍,首先在軟件中粗略仿真確認(rèn)調(diào)整方向,然后根據(jù)經(jīng)驗(yàn)制定需要考慮到的上下限值。仿真范圍如表2所示,每個(gè)參數(shù)仿真步數(shù)為25。

二、仿真結(jié)果及分析

仿真結(jié)果

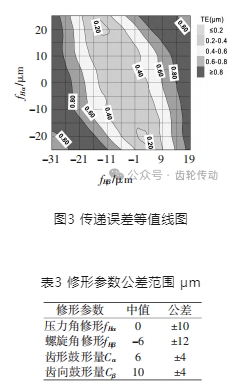

圖3是在齒形齒向鼓形量中值時(shí)傳遞誤差的計(jì)算結(jié)果,采用等值線圖呈現(xiàn)。依據(jù)不大于0.6 μm的標(biāo)準(zhǔn),從圖3中可知,傳遞誤差對(duì)壓力角修形不敏感,但螺旋角修形的影響明顯,制約了壓力角修形的公差范圍選擇。綜合考慮兩參數(shù)的交互作用及加工水平,從圖中選定的修形中值及公差范圍如表3所示。其中齒形齒向鼓形量的加工精度較高,按照磨珩齒能達(dá)到的能力直接給定。

從圖 3 中看到,傳遞誤差的最優(yōu)點(diǎn)并沒(méi)有包含在取值范圍內(nèi)。表 明單純以傳遞誤差最優(yōu)為目標(biāo)進(jìn)行修形設(shè)計(jì)是不完全可取的。在本例中如果以最優(yōu)值為中值,公差范圍取的太窄則無(wú)法加工,或者可以加工但超出了傳遞誤差的設(shè)計(jì)目標(biāo)值。設(shè)計(jì)上述修形參數(shù)時(shí),齒形齒向鼓形量的公差是直接給定的,考慮鼓形公差后能否滿足傳遞誤差的目標(biāo)值仍需要進(jìn)行驗(yàn)證。

修形參數(shù)驗(yàn)證

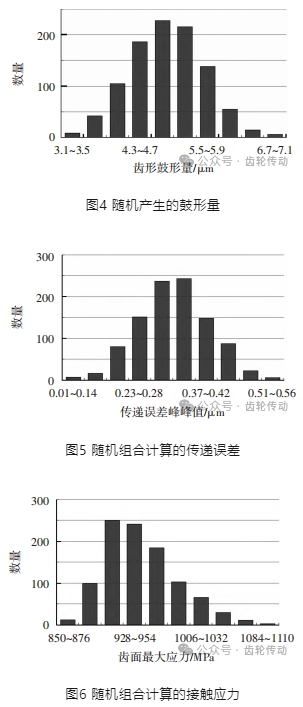

由于加工誤差不可避免,各齒輪修形參數(shù)在實(shí)際生產(chǎn)中是隨機(jī)波動(dòng),一般服從正態(tài)或者準(zhǔn)正態(tài)分布。基于此原理,現(xiàn)將表3中的4種修形參數(shù)分別按正態(tài)分布隨機(jī)生成樣本,數(shù)量越多,分布函數(shù)越準(zhǔn)確,圖4是樣本量取1000時(shí)的齒形鼓形量分布,基本滿足正態(tài)分布。然后將生成的參數(shù)隨機(jī)組合,模擬生產(chǎn)時(shí)的1000套齒輪隨機(jī)配合狀態(tài)。對(duì)這1000套樣本進(jìn)行傳遞誤差分析,計(jì)算結(jié)果如圖5所示,所有數(shù)據(jù)均能滿足不大于0.6 μm的要求,且函數(shù)分布近似于正態(tài)分布,說(shuō)明經(jīng)驗(yàn)計(jì)算的鼓形中值比較合理。齒面最大應(yīng)力如圖6所示,都小于1500 MPa的標(biāo)準(zhǔn),可知表3 中的修形公差范圍合理。

三、結(jié)語(yǔ)

以某款減速器的設(shè)計(jì)參數(shù)為基礎(chǔ),建立了一種快速的修形公差設(shè)計(jì)方法,概括如下:1)基于齒輪設(shè)計(jì)參數(shù),采用經(jīng)驗(yàn)公式制定齒形齒向鼓形量設(shè)計(jì)值,公差直接按照加工水平給定;2)基于傳遞誤差不大于0.6 μm的設(shè)計(jì)標(biāo)準(zhǔn),采用MASTA軟件對(duì)壓力角及螺旋角修形進(jìn)行全因子分析,在等值線圖上確定了滿足要求的公差范圍,且證明了以傳遞誤差最優(yōu)值為目標(biāo)的設(shè)計(jì)方法不完全適用;3)最后利用按照正態(tài)分布隨機(jī)生成的修形參數(shù),對(duì)齒形齒向設(shè)計(jì)公差 進(jìn)行校核,計(jì)算結(jié)果滿足傳遞誤差及最大齒面應(yīng)力標(biāo)準(zhǔn),證明該方法有效。

參考文獻(xiàn)略.