齒輪作為重要的工業(yè)基礎(chǔ)部件,被廣泛應(yīng)用在各種傳動系統(tǒng)中,其生產(chǎn)質(zhì)量直接影響機械設(shè)備運行的平穩(wěn)性及使用壽命,因此齒輪的出廠檢測具有重要的意義。齒輪雙面嚙合儀能夠?qū)X輪各個單項誤差進行綜合,得到齒輪的徑向綜合總偏差,反映出齒輪實際應(yīng)用場合的傳動狀況,其結(jié)構(gòu)簡單、操作方便、檢測效率高、測量結(jié)果可以很好地反映齒輪工作的真實狀態(tài),是齒輪質(zhì)量的主要檢測方法之一,廣泛應(yīng)用于齒輪的快速測量與分選工業(yè)現(xiàn)場中。

傳統(tǒng)的機械式齒輪雙面嚙合儀對齒輪進行檢測時,需要依靠操作者手動驅(qū)動或手輪驅(qū)動使產(chǎn)品齒輪旋轉(zhuǎn)一周,對檢測過程中千分表的數(shù)據(jù)進行分析并記錄,存在檢測速度慢,無法保持恒速恒載狀態(tài)等問題,對檢測精度有一定的影響。為了提高檢測效率,實現(xiàn)齒輪的標(biāo)準(zhǔn)化測量,國內(nèi)外研制出多種型號的智能齒輪嚙合儀,如哈量智能齒輪雙面嚙合綜合測量儀 3100A 型、德國 FRENCO ZWP 06 齒輪雙面嚙合儀、大阪精密機械 GTR-4LS 小模數(shù)齒輪雙面嚙合 儀等均在市場中得到應(yīng)用,提高了齒輪的檢測效率,但受其成本限制,與傳統(tǒng)的機械式齒輪雙面嚙合儀相比,使用率相對較低。因此在現(xiàn)有的基礎(chǔ)上,針對實際生產(chǎn)情況,研制出全自動齒輪雙面嚙合儀,對于齒輪標(biāo)準(zhǔn)化測量和提高檢測效率具有重要的意義。

本文通過對傳統(tǒng)的機械式齒輪雙面嚙合儀進行智能化改造并設(shè)計相應(yīng)的測控系統(tǒng),并對整個系統(tǒng)進行了試驗,實現(xiàn)齒輪的自動化測量與結(jié)果分析,有效提高齒輪的檢測效率。

一、系統(tǒng)檢測原理

齒輪雙面嚙合儀測量原理

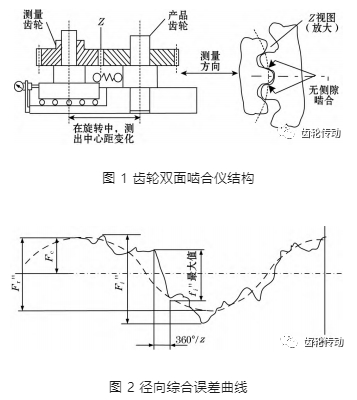

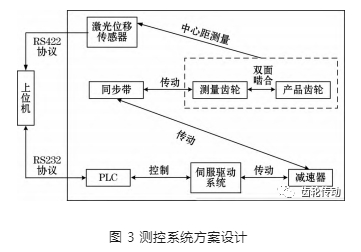

齒輪雙面嚙合測量技術(shù)是基于齒輪精度的誤差運動學(xué)理論,利用齒輪雙面嚙合綜合測量快速獲取齒輪的誤差信息。齒輪雙面嚙合測量儀結(jié)構(gòu)如圖 1 所示,產(chǎn)品齒輪和測量齒輪分別安裝到左右平臺的固定軸上,在拉簧的作用力下,兩齒輪無側(cè)隙嚙合,通過固定在底座上的千分表測量滑動平臺沿導(dǎo)軌的位移信息間接測量齒輪中心距的變化。將千分表的測量數(shù)據(jù)和齒輪旋轉(zhuǎn)角度記錄下來繪制曲線,得到齒輪雙面嚙合徑向誤差曲線(見圖 2)。

齒輪雙面嚙合儀檢測參數(shù)

齒輪雙面嚙合測量項目主要包括徑向綜合總偏差 Fi″ 和一齒徑向綜合偏差 fi″。

(1) 徑向綜合總偏差 Fi″ 指的是在齒輪雙面嚙合檢測時,測量齒輪與產(chǎn)品齒輪兩齒輪之間無側(cè)隙嚙合,產(chǎn)品齒輪旋轉(zhuǎn)一周的過程中,兩齒輪中心距的最大值與最小值之差,是影響齒輪傳遞運動準(zhǔn)確性的主要誤差項目之一。其計算如式(1) 所示。

式中: i = 1,2,3…,n; Y[i]為中心距數(shù)組。

(2) 一齒徑向綜合偏差 fi″ 指的是在產(chǎn)品齒輪與測量齒輪嚙合接觸旋轉(zhuǎn)一周后,在單個齒距角內(nèi),兩齒輪中心距的最大值。fi″ 主要影響單個齒距角內(nèi)瞬時傳動比的變化,是影響齒輪傳動平穩(wěn)性的主要誤差項目之一,其計算如式(2) 所示。

式中 z2 為被測齒輪齒數(shù)。

二、測控系統(tǒng)方案設(shè)計

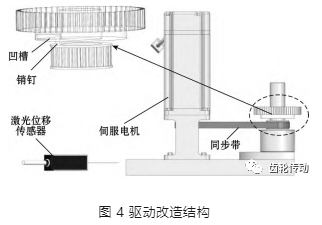

為了保證系統(tǒng)的可靠性和滿足系統(tǒng)的智能化測量需求,采用 PLC 為下位機、計算機為上位機的相結(jié)合的方案實現(xiàn)齒輪雙面嚙合儀測控系統(tǒng)人機交互功能,測控系統(tǒng)方案設(shè)計方案如圖 3 所示。

硬件部分主要由上位機、伺服驅(qū)動系統(tǒng)、同步帶、產(chǎn)品齒輪、測量齒輪、激光位移傳感器及 PLC 組成。上位機通過 RS422 通信協(xié)議實時獲取和處理激光位移傳感器的數(shù)據(jù)信息,得到測量齒輪和產(chǎn)品齒輪中心距變化信息。PLC 通過 RS232 通信協(xié)議接受來自上位機的報文指令,作用于伺服控制系統(tǒng),控制電機精確運動。

在進行齒輪測量試驗時,上位機發(fā)送指令給 PLC,控制產(chǎn)品齒輪旋轉(zhuǎn)一圈,同時處理和記錄測量過程中激光位移傳感器的數(shù)據(jù),繪制出測量曲線。產(chǎn)品齒輪停止旋轉(zhuǎn)后,上位機對記錄的數(shù)據(jù)再次處理,評價齒輪是否滿足加工要求。

三、測控系統(tǒng)硬件設(shè)計

齒輪嚙合儀驅(qū)動改造

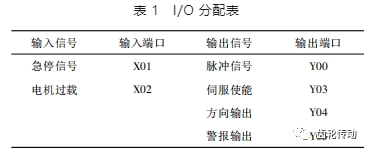

對某型齒輪雙面嚙合儀器進行驅(qū)動改造如圖 4 所示,在測量齒輪側(cè)新增一個底座用于安裝減速器,減速比為 1∶10,伺服電機連接減速器,使得齒輪旋轉(zhuǎn)時單位脈沖對應(yīng)的相位角精度提升 10 倍,從而提高定位精度。減速器的輸出端和標(biāo)準(zhǔn)齒輪固定軸各安裝一個同步輪,用同步帶連接,標(biāo)準(zhǔn)齒輪軸上的同步輪打孔固定傳動銷,標(biāo)準(zhǔn)齒輪底端銑削出凹槽,當(dāng)同步輪轉(zhuǎn)動,傳動銷在周向上與標(biāo)準(zhǔn)齒輪凹槽產(chǎn)生轉(zhuǎn)矩,從而帶動標(biāo)準(zhǔn)齒輪穩(wěn)定旋轉(zhuǎn)。激光位移傳感器通過支架固定到底座的左側(cè),激光直射到滑動平臺的左側(cè)端面上,測量滑動平臺沿導(dǎo)軌的位移變化。改造后的齒輪雙面嚙合儀由手動驅(qū)動模式升級為伺服系統(tǒng)驅(qū)動模式,增加齒輪測量過程的平穩(wěn)性,提高了檢測精度。

位移測量模塊

位移測量模塊測量齒輪的中心距變化,將測量數(shù)據(jù)實時傳輸?shù)缴衔粰C處理。系統(tǒng)采用 HL-G103-S-J 型號的激光位移傳感器測量齒輪嚙合中心距的變化,原理是發(fā)射出一束激光射向物體表面,測量出往返時間,根據(jù)光速計算出往返距離。該傳感器有效測量范圍為 26.3 mm,分辨率為 0.5 μm,滿足測量任務(wù)的精度要求,并以 RS422 通訊協(xié)議將測量數(shù)據(jù)發(fā)送到上位機。

控制模塊和驅(qū)動模塊

控制模塊以 FX3U-64 PLC 為主控制器,F(xiàn)X3U 系列控制器具有價格低、響應(yīng)速度快,功能強大,使用靈活等特點。伺服控制器產(chǎn)生高速脈沖信號,作用于伺服驅(qū)動器,精確控制測量過程中齒輪的旋轉(zhuǎn)位置。PLC 系統(tǒng)的 I/O 分配表如表 1 所示。

為保持測量過程中精確的位置控制,本文選用伺服 A5 系列 MHMF012LU2M 伺服電機及與之匹配的伺服控制驅(qū)動器 MADLT05SF 作為測控系統(tǒng)的驅(qū)動單元。

四、測控系統(tǒng)軟件設(shè)計

系統(tǒng)的軟件設(shè)計包括上位機的人機交互界面軟件設(shè)計和具有隨動功能的 PLC 控制程序設(shè)計。上位機人機交互界面用 LabVIEW 設(shè)計,主要負責(zé)測量過程數(shù)據(jù)記錄和綜合誤差曲線的顯示以及測量結(jié)果的分析,是操作者與設(shè)備測量信息交互的平臺; PLC 則主要負責(zé)齒輪的旋轉(zhuǎn)定位和隨動過程中的位置控制。

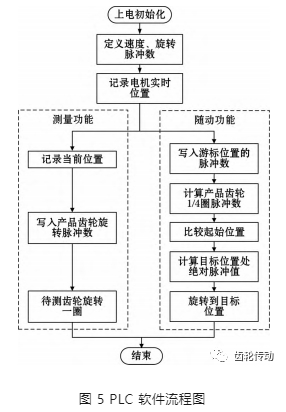

具有隨動功能的 PLC 程序設(shè)計

PLC 執(zhí)行的主要功能分為測量功能和隨動功能,如圖 5 所示。測控系統(tǒng)上電后,PLC 初始化運行參數(shù),定義默認的電機旋轉(zhuǎn)速度和產(chǎn)品齒輪旋轉(zhuǎn)一周的脈沖數(shù),并根據(jù)實際測量要求調(diào)節(jié)測量速度,實時記錄伺服電機的絕對位置。本文通過產(chǎn)品齒輪齒數(shù)和測量齒輪齒數(shù)計算出產(chǎn)品齒輪旋轉(zhuǎn)一周的脈沖數(shù),計算公式為

式中:Pul 為產(chǎn)品齒輪旋轉(zhuǎn)一圈脈沖數(shù); n 為電機旋轉(zhuǎn)一圈脈沖數(shù); Z1 為產(chǎn)品齒輪齒數(shù); Z2 為測量齒輪齒數(shù)。

PLC 收到上位機的測量指令后,控制伺服電機以設(shè)定的速度驅(qū)動產(chǎn)品齒輪精確旋轉(zhuǎn)一周。

針對產(chǎn)品齒輪表面可能存在毛刺或附有異物的問題,設(shè)計隨動功能。從誤差曲線可以觀察到異常位置,移動游標(biāo)至該位置后,上位機向 PLC 寫入異常位置信息,PLC 比較該位置與測量時的初始位置,計算出異常位置相對于操作者的位置,隨后控制電機將產(chǎn)品齒輪的異常位置正對操作者。

上位機程序設(shè)計

選用 LabVIEW 開發(fā)測控系統(tǒng)的上位機程序,主要分為設(shè)置模塊、數(shù)據(jù)交互模塊、測量分析模塊、歷史數(shù)據(jù)模塊。

設(shè)置模塊建立起上位機與 PLC 和激光位移傳感器通信連接,是數(shù)據(jù)交互的基礎(chǔ)條件; 數(shù)據(jù)交互模塊分為 2 個部分,一是根據(jù) PLC 數(shù)據(jù)傳輸規(guī)則發(fā)送指令和讀取 PLC 寄存器信息,二是根據(jù)激光位移傳感器數(shù)據(jù)格式獲取測量的數(shù)據(jù)信息; 測量分析模塊對測量數(shù)據(jù)進行處理,繪制綜合誤差曲線,得到齒的誤差信息;歷史數(shù)據(jù)模塊用于讀取測量過的齒輪信息。

設(shè)置模塊:設(shè)置模塊是建立上位機和 PLC 通信以及獲取測量數(shù)據(jù)的基礎(chǔ),該模塊利用 VISA 工具包設(shè)置上位機與 PLC、上位機與激光位移傳感器的通信參數(shù),建立起通信連接。在此模塊可以控制電機正轉(zhuǎn)、反轉(zhuǎn)動作以及觀察查激光位移傳感器的當(dāng)前數(shù)據(jù)信息,用于判斷上位機與 PLC 和激光位移傳感器是否通信正常以及調(diào)節(jié)測量硬件,使測控系統(tǒng)達到良好的工作狀態(tài)。

數(shù)據(jù)交互模塊:數(shù)據(jù)的交互是測控系統(tǒng)的關(guān)鍵部分。上位機采用 FX 編程口通信協(xié)議協(xié)議直接發(fā)送報文指令給 PLC,進行數(shù)據(jù)交互。創(chuàng)建一個報文生成模塊子 vi,輸入要寫入的值和 PLC 相應(yīng)的寄存器地址,通過公式節(jié)點計算出報文,以字符串的形式發(fā)送到 PLC,報文生成程序如圖 6 所示。

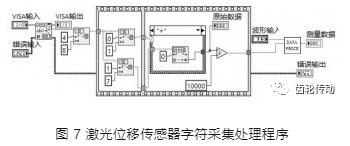

對來自激光位移傳感器的數(shù)據(jù)以截取字符串的形式得到十進制數(shù)字符串,轉(zhuǎn)化為整數(shù),處理得到實際數(shù)值; 針對字符串?dāng)?shù)據(jù)突變的現(xiàn)象,設(shè)定一個閾值,剔除超出閾值的數(shù)據(jù),保證數(shù)據(jù)的準(zhǔn)確性; 激光位移傳感器數(shù)據(jù)采集處理程序如圖 7 所示。

測量分析模塊:測量分析模塊是智能化齒輪雙面嚙合儀測控系統(tǒng)的核心,主要功能是實時繪制誤差曲線,分析測量結(jié)果。

在此模塊中需要輸入測量齒輪齒數(shù) Z1、產(chǎn)品齒輪齒數(shù) Z2、公差范圍和設(shè)置測量速度,從而建立一個測量方案。啟動檢測流程后,上位機給 PLC 發(fā)送測量指令,同時采集傳感器位移數(shù)據(jù),顯示測量齒輪和產(chǎn)品齒輪的實時嚙合曲線,并將原始數(shù)據(jù)以 txt 文件的形式保存到系統(tǒng)中。

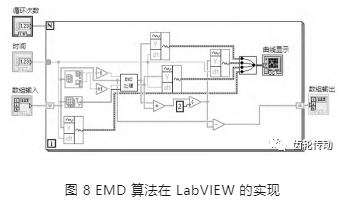

采用集合經(jīng)驗?zāi)B(tài)分解的方法( EMD) 處理產(chǎn)品齒輪旋轉(zhuǎn)一圈后激光位移傳感器采集的原始數(shù)據(jù)( 如圖 8 所示) ,分離出測量齒輪與產(chǎn)品齒輪的中心距數(shù)據(jù),確定嚙合誤差曲線中所有的極大值和極小值,獲得 fi″; 確定數(shù)據(jù)的最大值與最小值,計算 Fi″,從而判斷 齒輪是否滿足加工要求。若產(chǎn)品齒輪某個位置存在異常,操作者可移動嚙合曲線的游標(biāo),可將該位置正對操作者,方便觀察異常情況。

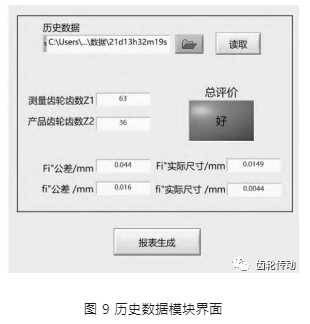

歷史數(shù)據(jù)模塊:歷史數(shù)據(jù)模塊可以還原出所有產(chǎn)品齒輪的測量結(jié)果信息,界面如圖 9 所示。操作者可以選擇數(shù)據(jù)所在的文件夾,選擇要讀取的數(shù)據(jù),獲取測量時間。單擊“讀取”按鈕,可以獲得 Z1、Z2、設(shè)定的最大誤差范圍以及實際誤差,同時繪制出歷史嚙合誤差曲線圖; 若需要出具檢測報告,可通過“報表生成”按鈕一鍵生成。

五、系統(tǒng)試驗驗證

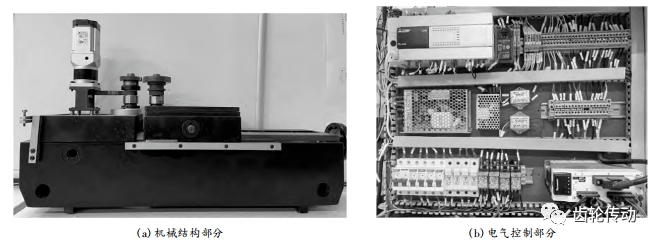

齒輪雙面嚙合儀智能化改造后的機械結(jié)構(gòu)部分和電氣控制部分如圖 10 所示。為了驗證測控系統(tǒng)在實際測量過程中的穩(wěn)定性和重復(fù)測量精度,對各個功能進行測試,選取產(chǎn)品齒輪齒數(shù)為 36,測量齒輪齒數(shù)為 63 作為試驗對象。

圖 10 齒輪雙面嚙合儀智能化改造機械結(jié)構(gòu)部分和電氣控制部分

智能化改造機械結(jié)構(gòu)部分和電氣控制部分

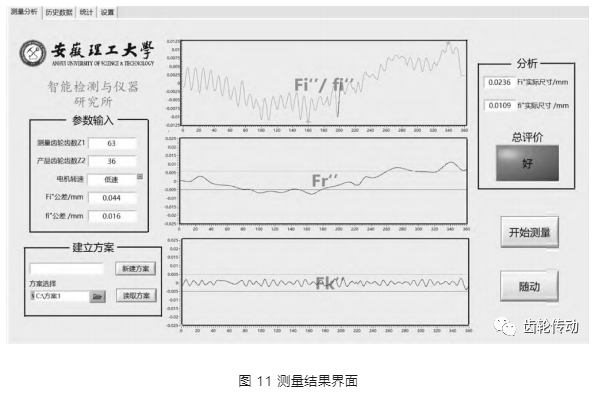

新建一個測量方案,在參數(shù)輸入部分輸入基本的測量參數(shù),設(shè)定 Fi″ 和 fi″ 的最大誤差范圍。單擊“開始測量”,上位機向 PLC 發(fā)送測量指令,精確控制產(chǎn)品齒輪旋轉(zhuǎn)一周,同時解析激光位移傳感器的數(shù)據(jù),繪制綜合誤差曲線。測量結(jié)束后,得到 fi″ 和 Fi″。兩組數(shù)據(jù)都在設(shè)定的最大誤差范圍之內(nèi),說明產(chǎn)品齒輪符合加工要求。并在綜合誤差曲線中顯示最大值與最小值的位置,同時對反映一齒徑向綜合偏差的誤差曲線加粗顯示。測量結(jié)果如圖 11 所示。

移動 x 軸上綜合誤差曲線中的游標(biāo)到異常位置,單擊“隨動”按鈕,控制伺服電機將產(chǎn)品齒輪該位置正對操作者,方便觀察該位置的情況,驗證隨動功能的完整性。

根據(jù)以上的試驗方法,對產(chǎn)品齒輪齒數(shù)為 36,測量齒輪齒數(shù)為 63 的試驗對象進行多次試驗。試驗結(jié)果如表 2 所示。

使用德國 FRENCO ZWP 14 齒輪雙面嚙合儀測量的產(chǎn)品齒輪的結(jié)果為: Fi″ 為0.023 6 mm,fi″ 為0.010 7 mm。由表 2 可得,通過 7 組試驗可以發(fā)現(xiàn),經(jīng)過智能化改造后的齒輪雙面嚙合儀可以準(zhǔn)確的得到齒輪主要測量參數(shù),測量數(shù)據(jù)重復(fù)性誤差較小,滿足檢測要求。

六、結(jié)論

本文對機械式齒輪雙面嚙合儀進行改造,設(shè)計了基于 FX3U-64 PLC 與 LabVIEW 的智能齒輪雙面嚙合儀測控系統(tǒng),提出了總體方案、硬件和軟件的設(shè)計。經(jīng)過實際測試,結(jié)果表明該測控系統(tǒng)實現(xiàn)了齒輪的自動化測量、對數(shù)據(jù)的采集和處理分析,能夠自動判別 齒輪的加工質(zhì)量,操作者可根據(jù)波形圖定位到齒輪異常位置,滿足了工業(yè)的生產(chǎn)需求,有效提高了齒輪的檢測效率。

參考文獻略.