風(fēng)力發(fā)電是我國實(shí)現(xiàn)“碳中和”“碳達(dá)峰”目標(biāo)的重要能源來源,近年來我國風(fēng)電制造行業(yè)發(fā)展迅速,規(guī)模不斷壯大,風(fēng)力發(fā)電機(jī)組也在不斷向海上風(fēng)電、大兆瓦機(jī)組發(fā)展,同時(shí)對風(fēng)力發(fā)電機(jī)組各零部件的壽命要求也在不斷提高。齒圈作為風(fēng)力發(fā)電齒輪箱中必不可少的重要零件,其加工精度與表面加工質(zhì)量對于傳動(dòng)嚙合的平穩(wěn)性、可靠性具有重要影響。磨齒是齒圈精加工中的最后一道工序,目的是修正齒圈在熱處理后的變形,保證齒面精度與光潔度。在磨削加工中,很多因素都對最終的齒面質(zhì)量有影響,為了在風(fēng)力發(fā)電這種載荷大且載荷不均勻的工況條件下,提高齒輪與齒圈嚙合的可靠性,延長使用壽命,本文對齒圈最后一道精加工工序——磨齒工序進(jìn)行了研究,并對磨齒工藝進(jìn)行了試驗(yàn),分析了齒圈齒面加工質(zhì)量的影響因素,以有效提高齒面質(zhì)量。

一、磨齒試驗(yàn)

磨齒試驗(yàn)參數(shù)選定:磨齒工序是通過安裝在磨齒機(jī)上的砂輪,按照輸入的程序和參數(shù),對齒面進(jìn)行精密磨削加工的工藝。目前風(fēng)電行業(yè)為了保證磨齒后齒形與齒向精度,多選用進(jìn)口品牌磨齒機(jī),如Gleason-PFAUTER、NILES、 HOFLER 等。本次磨齒采用Gleason-PFAUTER P2400G磨齒機(jī)進(jìn)行齒圈的磨齒加工,該磨齒機(jī)最大加工零件直徑可達(dá)2500mm,適用于大中型風(fēng)電齒圈加工。在齒圈磨齒時(shí)需要輸入的參數(shù)有齒圈模數(shù)、齒數(shù)、螺旋角、公法線或跨棒距、齒形齒向修型參數(shù)、砂輪線速度、砂輪沖程速度及砂輪修整參數(shù)等。其中模數(shù)、齒數(shù)、螺旋角、公法線或跨棒距、齒形齒向修型參數(shù)決定了被磨削零件齒形齒向參數(shù)是否與圖紙相符,并不決定零件磨削后齒面表面質(zhì)量,因此選擇砂輪線速度、砂輪沖程速度兩個(gè)參數(shù)作為變量研究其對齒圈齒面表面質(zhì)量的影響,并將砂輪修整參數(shù)調(diào)整為每齒磨削后修整,保證每齒磨削時(shí)砂輪的狀態(tài)一致。同時(shí),砂輪的粒度作為砂輪的重要參數(shù)也應(yīng)被作為影響齒圈齒面表面質(zhì)量的參數(shù)之一。

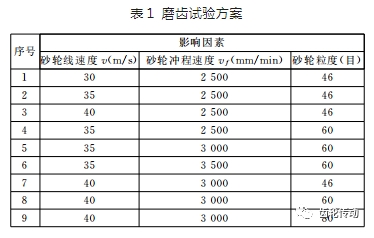

磨齒試驗(yàn)方案:根據(jù)實(shí)際加工情況,本次試驗(yàn)的影響因素設(shè)置如下:砂輪線速度v 分別取30m/s、35m/s、40m/s;砂輪沖程速度vf 分別取2500mm/min、3000mm/min、 3500mm/min;砂輪粒度分別取46目、60目、80目。對3個(gè)影響因素進(jìn)行試驗(yàn)設(shè)計(jì),試驗(yàn)方案見表1。

將待加工零件裝夾在工作臺(tái)上,對每個(gè)齒進(jìn)行編號(hào)并做鋼印標(biāo)記編制程序進(jìn)行磨齒,磨量設(shè)定為 0.05mm,分為半精磨與精磨,半精磨磨削量為每沖程 0.02mm,精磨磨削量為每沖程0.01mm,每組試驗(yàn)方案磨削3個(gè)齒以減少偶然因素的影響。

零件加工完畢后,為了更好地研究齒面表面質(zhì)量,需要對齒圈進(jìn)行線切割,制作齒形試樣,切割時(shí)應(yīng)注意齒面保護(hù),并控制切斷點(diǎn)盡可能靠近齒根,制作好的齒形試樣如圖1所示。

二、試驗(yàn)結(jié)果及分析

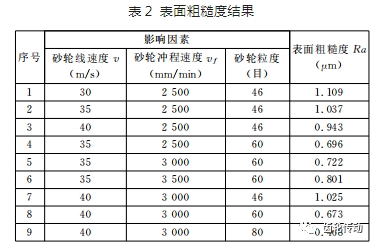

對表面粗糙度影響:齒形試樣制備完成后,采用粗糙度測量儀對齒面進(jìn)行測量,在齒形試樣的左齒面和右齒面沿齒寬方向靠近齒面中間位置選取3個(gè)點(diǎn),測量結(jié)果取6次測量的平均值,結(jié)果如表2所示。

從表2可以看出:當(dāng)砂輪粒度和砂輪沖程速度一定時(shí),砂輪線速度v越高,齒面粗糙度值越低,齒面越光滑,這是由于砂輪是由一個(gè)個(gè)大小基本相同的磨粒粘結(jié)而成的,每個(gè)磨粒可被看作一個(gè)切削刃,砂輪線速度低,單位時(shí)間內(nèi)參與磨削的磨粒少,切削刃數(shù)量少,單個(gè)切削刃吃刀量大,塑性變形嚴(yán)重,零件表面會(huì)由于塑性變形產(chǎn)生溝槽,表面粗糙度差,當(dāng)砂輪線速度提高時(shí),單位時(shí)間內(nèi)參與磨削的磨粒增多,切削刃數(shù)量增多,單個(gè)切削刃吃刀量減小,塑性變形減小,零件表面形成的溝槽深度較小,表面粗糙度變小,但砂輪線速度也不能無限增大,過大的砂輪線速度會(huì)使磨削表面產(chǎn)生大量的磨削熱,有可能導(dǎo)致磨削表面燒傷甚至產(chǎn)生磨削裂紋;當(dāng)砂輪線速度和砂輪粒度一定時(shí),砂輪沖程速度越低,齒面粗糙度值越低,齒面越光滑,這是由于砂輪沖程速度增大后,單位時(shí)間內(nèi)通過被磨表面的磨粒減少,每個(gè)切削刃磨削的范圍變大,磨削力增大,從而加大塑性變形,齒面粗糙度變差,提高砂輪沖程速度在一方面會(huì)提高磨削效率,減少磨削時(shí)間,另一方面則會(huì)加快砂輪磨損,影響零件表面粗糙度,因此在實(shí)際生產(chǎn)時(shí)需要綜合考慮;當(dāng)砂輪線速度和砂輪沖程速度一定時(shí),砂輪粒度越高,齒面粗糙度值越低,齒面越光滑,砂輪粒度表明了砂輪磨粒的大小,砂輪粒度越高說明砂輪磨粒越小,單位面積上的磨粒越多,參與磨削的切削刃數(shù)量越多,每個(gè)切削刃切削厚度越小,表面粗糙度好,但砂輪粒度越高,越容易發(fā)生堵塞,導(dǎo)致磨削熱量不能及時(shí)被冷卻液帶走,易發(fā)生磨削燒傷。

對齒面硬度的影響:使用顯微維氏硬度計(jì)對齒形試樣進(jìn)行硬度測量,每個(gè)齒形試樣測量3次,取平均值進(jìn)行對比。砂輪沖程速度vf=2500mm/min、砂輪粒度為46目時(shí),不同砂輪線速度下齒形試樣的硬度測量結(jié)果如圖2所示。砂輪線速度v=35m/s、砂輪粒度為60目時(shí),不同砂輪沖程速度下齒形試樣的硬度測量結(jié)果如圖3所示。砂輪線速度v=40m/s、砂輪沖程速度vf=3000mm/ min時(shí),不同砂輪粒度下齒形試樣的硬度測量結(jié)果如圖4所示。

由圖 2~ 圖 4 可以看出:齒面硬度在 HV354~ HV398范圍內(nèi)變化,并且隨著與表面距離的變大而減小,與砂輪線速度v、砂輪沖程速度vf、砂輪粒度并無明顯的變化相關(guān)規(guī)律。這是由于磨削加工會(huì)使零件表面發(fā)生塑性應(yīng)變,產(chǎn)生加工硬化現(xiàn)象,從試驗(yàn)結(jié)果中可以看出硬化層深度大概在50μm~55μm 左右,硬化層的硬度大于基體的硬度,硬化程度約為11%左右。硬度測試結(jié)果也未發(fā)現(xiàn)有硬度異常的點(diǎn),說明該次試驗(yàn)齒面磨削沒有出現(xiàn)磨削燒傷而導(dǎo)致硬度降低的情況。

三、結(jié)論

通過對齒圈磨齒工藝進(jìn)行分析,確定了磨齒試驗(yàn)參數(shù),以砂輪線速度v、砂輪沖程速度vf 以及砂輪粒度為研究對象,通過不同參數(shù)的試驗(yàn),研究其對磨齒表面粗糙度和表面硬度的影響。結(jié)果表明:砂輪線速度v、砂輪沖程速度vf 以及砂輪粒度對表面粗糙度有影響,對表面硬度無明顯影響。本文研究為實(shí)際生產(chǎn)中的參數(shù)選擇提供了依據(jù),對制定合理工藝參數(shù)有重要的參考意義。

參考文獻(xiàn)略.