隨著國家“碳達峰”及“碳中和”戰略(簡稱“雙碳”戰略)的推進,我國的風電產業正進入規模化的快速發展時代。

根據國家能源局統計:2022 年全國風電新增并網裝機容量為 37.63 GW(3763 萬千瓦),截至 2022年底,全國風電累計裝機容量為396 GW(3.96 億千瓦),其中陸上風電累計裝機容量為 360 GW (3.6 億千瓦)、海上風電累計裝機容量為 30.51 GW (3051 萬千瓦)。《2022 全球海上風電大會倡議》則指出:到“十四五”末,我國海上風電累計裝機容量需達到100 GW(1億千瓦)以上。

作為重要的清潔能源,風能必將承擔起新能源主力軍的重大責任,可以預想在未來幾十年,風力發電將保持良好的發展勢頭,風電裝機容量會不斷增加,海上風電也將迎來發展壯大。

風電行業的快速發展,必然對風電系統核心零部件的質量和可靠性提出了更高的要求,風電齒輪箱作為風力發電機組的關鍵零部件之一,在風機中起匹配轉速和傳遞扭矩的作用,對風力發電系統的正常運行有至關重要的作用,而風電齒輪箱和齒輪的制造加工是從源頭上進行質量控制的關鍵。

一、風電齒輪的加工

目前,我國已經成為全球最大的風電裝備制造基地,風電機組的產量占全球2/3以上,全球風電裝備的頭部制造商也不乏中國企業。國內風電整機廠的代表企業有金風科技、遠景能源、上海電氣、三一重能及中國海裝等公司;風電齒輪箱的生產廠家主要有南高齒、杭齒前進、重齒及大連重工等企業,其中南高齒作為該領域的領軍企業,已連續多年占據風電齒輪箱全球細分市場的第一名。

風電齒輪箱是雙饋型和半直驅型風電機組中傳遞兆瓦級功率的關鍵部件,是風力發電機組中技術含量最高的大部件之一,其穩定性和可靠性格外重要,成本占風機總成本的15%左右。

因風機運行工況惡劣、受力復雜、載荷大,長時間運行齒輪箱中各零部件的故障也時有發生。據統計,齒輪本身因斷齒、磨損等損壞形式在齒輪箱故障中占有最大的比重,約為60%。

齒輪是維持齒輪箱傳動系統平穩運行的關鍵,其在機械加工中是一種高度復雜的成型零件。風電齒輪在高速、重載運行下,其工作條件尤其惡劣。除疲勞、過載、潤滑不良、沖擊等原因外,齒面硬度低會導致輪齒發生點蝕;齒輪精度低和齒面硬度低會導致輪齒發生膠合;齒根圓角處熱處理或加工缺陷會導致發生齒根疲勞裂紋。因此齒輪加工中要對精度、硬度、熱處理等進行嚴格質量控制,合理的齒輪加工工藝及其加工用油的選擇將有助于提升齒輪零件的質量,有利于從源頭防止故障發生而降低后期的維修維護成本。因此風電齒輪箱要在設計、原材料、齒輪加工等各方面從源頭嚴格把控。

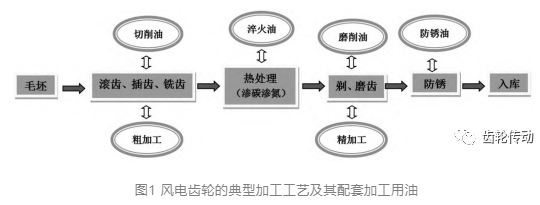

風電齒輪加工的典型工藝流程及其配套所用的加工用油見圖1。

對于不同材質、大小、功能的風電齒輪,具體的加工工藝也會有所差異,可能會涉及多級加工或多次熱處理等,比如針對 42CrMoA材質的 3 MW 級風電的內齒圈,其加工工藝流程為:毛坯(探傷)—粗銑齒—調質淬火—半精加工—半精銑齒—去應力退火—拋丸—精加工—磨齒—氮化—防護等。

但總的來說,風電齒輪加工中涉及到的金屬加工油主要有以下三類:切削加工(包括銑、磨等)所用的切削油、熱處理過程所用的熱處理油(主要為淬火油)、包裝運輸防護所用的防銹油等。

目前,中國石化長城潤滑油等國內品牌的產品線均已涵蓋上述風電齒輪配套加工所需油品,可以滿足和支持風電核心零部件的國產化制造需要。

二、風電齒輪加工用油

如前文所述,風電齒輪加工中所涉及到的金屬加工油液主要有切削油液、熱處理油液和防銹油液,下面逐一闡述。

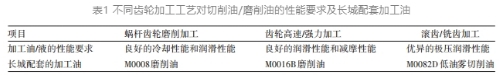

齒輪加工用切削油:齒輪加工工藝包括滾齒、搓齒、銑齒及磨齒等 工序,配套使用的主要是純油型的切削油用于潤滑和冷卻,根據配套工藝可分為切削油和磨削油。其中切削油配套滾齒、插齒、齒輪鉆孔等中重負荷工藝,應用于高檔機床,可以在很好地滿足齒輪加工質量的同時,有效延長刀具的使用壽命;磨削油主要配套磨削工藝,可保證工件的表面精度和維持砂輪的鋒利度。

風電齒輪零部件的加工余量大、加工難度大、精度要求高,尤其是齒輪磨削加工,作為工序末端最為關鍵的一道加工工序,其磨削加工質量直接影響齒輪箱的整體質量。大型磨齒機所加工齒輪的直徑可達2000 mm以上,加工砂輪轉速大于5000 r/min,選用的磨削油需兼顧潤滑性、清洗性和冷卻性。

不同齒輪加工工藝對切削油/磨削油的性能要求及長城配套加工油見表1。

優質的磨削油不僅能有效降低磨削溫度,延長磨具的使用壽命,并且能有效沖洗磨屑和砂輪末,提高工件的表面質量。同時,優質切削油/磨削油還應具有良好的抗磨極壓性以起到抗擦傷和抗燒結的作用,以及較好的抗油霧性能以改善現場的工作環境。

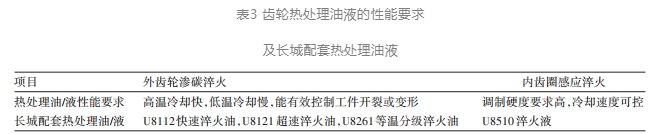

齒輪加工用熱處理油:齒輪熱處理是決定齒輪使用壽命的關鍵過程之一,目前在齒輪的表面硬化技術中,滲碳淬火工藝因技術成熟在風電齒輪表面強化的工藝中普遍使用,且多用于風電齒輪箱的外齒輪處理,而內齒圈由于淬火變形較大,主要采用的是滲氮淬火或高 頻感應淬火等工藝。

滲碳處理是將鋼件在滲碳介質中加熱并保溫,使碳原子滲入到鋼件表層的化學熱處理工藝,其目的是為了提高鋼件表層的含碳量并形成一定的碳含量梯度,經淬火和低溫回火后提高鋼件表面硬度和耐磨性,同時使鋼件內部保持良好的韌性。

風電齒輪滲碳淬火的有效硬化層較深,采用直接淬火無法滿足組織要求。目前主要采用重新加熱淬火工藝,即滲碳后冷卻至室溫,重新加熱至奧氏體化溫度保溫后,再用淬火介質冷卻。

齒輪淬火介質主要有油介質和硝鹽介質,熱處理油介質即為工藝配套的淬火油。

國內某風電齒輪生產企業典型的熱處理工況及其使用淬火油要求如下:齒輪材料有 18CrNiMo7-6 鋼,20CrNiMo 鋼及 20CrMnMo 鋼等,齒輪有效尺寸為 φ1000 mm×L200 mm,基本工藝為氣體滲碳后淬火。

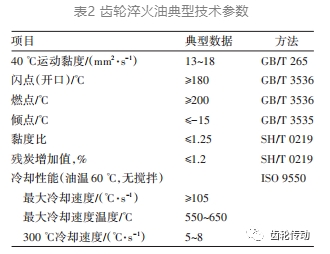

齒輪淬火油典型的技術參數見表2。

從表2的技術參數看,齒輪淬火油的技術參數大致與《熱處理油》:SH/T 0564 行業標準中的快速或超速淬火油相當,但其冷卻性能及其他理化指標的實際控制要求遠大于行業標準要求;并且還有齒輪橢圓畸變變形不大于0.2 mm,表面硬度不均勻度允許偏差≤2 HRC 等變形和硬度控制要求。由此可見,風電大型齒輪的淬火條件非常苛刻,但同時也是對齒輪生產質量的技術保證。

適用于風電齒輪熱處理加工的優質快速淬火油或超速淬火油不僅要保證良好的組織與性能,而且還要保持工件尺寸精度,這兩者往往有矛盾。為了獲得足夠的淬透深度,需要劇烈地冷卻工件,但這又導致淬火應力的發生,增加變形和開裂傾向。齒輪作為大尺寸厚壁工件,需要淬火油高中溫區的冷卻速度足夠快,保證淬火后的硬度和淬硬層深度,但同時在低溫區的冷卻速度要適當緩慢,以減小齒輪工件的開裂和變形。

對于有些需要采用等溫淬火或者分級淬火工藝的齒輪零件,可配套使用等溫分級淬火油(其適用于精密程度很高的零件)。熱處理后除要達到所需的硬度和組織,同時也要求變形量更小,解決工件尺寸改變過多等問題。由于等溫分級淬火油的使用溫度為 120 ℃~160 ℃,對熱處理油的冷卻性能、熱氧化安定性都提出了更苛刻的要求。

此外,隨著清潔熱處理工藝概念的深入,水基淬火液得到了大量的推廣和使用,已部分替代了傳統的淬火油,解決了淬火過程中的油煙問題,可基本實現清潔淬火。

對齒輪熱處理油液的性能要求及長城典型的配套熱處理油液產品見表3。

風電齒輪箱的內齒圈感應淬火介質通常為聚合物的水溶液(水基淬火液),其冷卻速度介于水和油之間。淬火介質是影響內齒圈感應淬火硬化效果和抑制裂紋產生的關鍵因素之一,需從含量、溫度、流量和壓力等方面進行控制。

齒輪加工用防銹油:風電齒輪箱的設計壽命為 20 年,防腐蝕壽命不低于 15 年,因此在風電運行過程中主要依靠油漆涂裝工藝和齒輪油等設備用油來保護。但在風電齒輪箱的前期零部件生產,裝配,儲存及運輸等環節中,臨時性的防銹抗腐蝕保護也非常重要,是保證風電齒輪箱能順利裝機及運行的基礎。

防銹油涂覆是齒輪加工流程的最后一道工藝,要求防銹油應具有優良的抗濕熱性能,一定的抗鹽霧性能和抗重疊性能,對包裝后的齒輪能提供良好的中長期封存防銹保護,甚至能滿足齒輪包裝后出口海運的防銹要求。

防銹油的選擇種類通常以潤滑油型防銹油和溶劑稀釋型防銹油為主。對于潤滑油型防銹油,要求能較好地平衡防銹劑與潤滑劑之間的競爭吸附,且滿足一定的清潔度要求;同時還需與潤滑脂、齒輪油等具有良好的兼容性。對于溶劑稀釋型防銹油,除了要滿足齒輪中長期的封存防銹要求外,一般還要求兼具脫水或清洗等功能,以滿足油膜涂層薄、使用方便、免清洗等要求;同時為了保護環境和滿足齒輪箱出口海外的要求,有些設備制造商還要求防銹油的組成中不含重金屬鋇元素。

此外,由于風電齒輪箱在儲存和運輸過程中密閉系統內腔金屬表面隱蔽而不易發現銹蝕,使用油溶性氣相防銹油是解決該問題的有效方法之一。

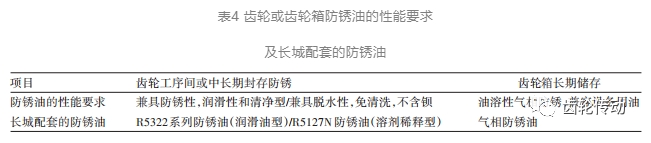

齒輪或齒輪箱對防銹油的性能要求及長城典 型的配套防銹油的見表4。

普通防銹油不可能充滿密閉系統的內腔,且由于晝夜溫差的周期性變化,使腔體內的水分呈周期性地“蒸發—凝露—滴落”,并在氧的作用下使金屬緩慢銹蝕;而氣相防銹油中由于含有氣相緩蝕劑,即使在防銹油浸潤不到的部位,也可以因氣相防銹 的揮發而得到保護,有助于大型齒輪箱的長期儲存,保障風電機組在安裝投運前的有效性。

三、結束語

在“雙碳”背景下,風電作為我國可利用的重要清潔能源必將得到更大更快的發展。風電齒輪箱作為風力發電機組的關鍵零部件之一,在風力發電機組中起重要的增速降扭作用,其可靠性直接影響到風機運行的穩定性。

風電齒輪的制造加工及其配套用的金屬加工油液是過程質量控制中的重要環節,中國石化潤滑油有限公司將持續致力于為國家戰略和國民經濟制造提供可靠的潤滑服務保障,也將在風電齒輪制造的金屬加工油液領域助力行業的技術突破和全產業鏈發展,向高端制造邁進。

參考文獻略.